一、电解锰废渣现状

锰废渣是锰矿开采和冶炼过程中产生的固废,每年增加1000多吨的废渣,无法再利用只能堆放在户外,污染水源和土地,对环境造成一定的危害。电解锰渣中的水分很难去除,造成其利用空间比较小。

我公司与高等院校合作,经过多次试验,成功研发出废渣生产环保砖工艺。加工出来的成品砖出符合建材标准强度,我们带您详细了解下设套设备及生产工艺。

二、设备简介

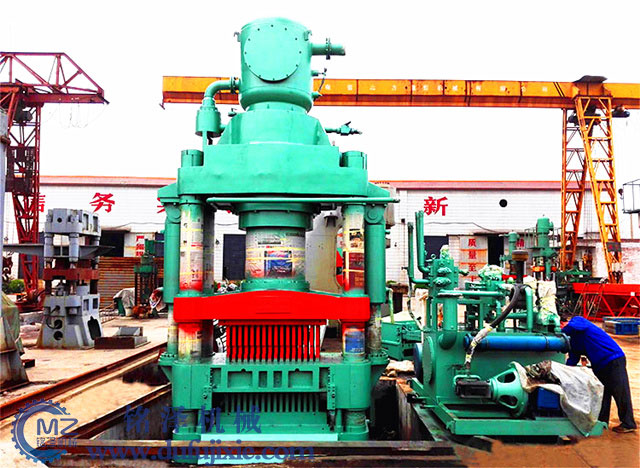

锰尾矿制砖机采用先进的液压成型系统和数控控制系统,称重好的混合料在双向加压的机体上加压成型,成型砖坯不仅强度高,而且外表整齐光滑。根据不同的原材料配比,调整控制柜,用不同的压力、排气时间、成型周期压制出高品质的成品。

这台设备不同于传统的制砖机,采用四梁四柱导向结构,模具固定在模框内,上压头固定在滑块上,下压头固定在底座上,脱模缸运行实现模框浮动,达到双面加压的效果。整套设备均由PLC程序控制,无需人工操作,提高了整条生产线的效果。

三、设备规格与参数

| 项目/型号 | YMZA-315 | YMZA-500 | YMZA-830 | YMZA-1200 |

| 公称压力 | 3150 | 5000 | 8300 | 12000 |

| 自动化程度 | 全自动 | 全自动 | 全自动 | 全自动 |

| 单位压强(KGF/CM2) | 315 | 315 | 315 | 315 |

| 最大填料深度 | 300 | 300 | 300 | 300 |

| 粉煤灰掺量% | 70 | 70 | 70 | 70 |

| 年生产能力(万块标砖) | 1500 | 2500 | 3000 | 6000 |

| 总装机功率 | 30 | 44 | 60 | 110 |

| 排气次数(次) | 可设 | 可设 | 可设 | 可设 |

| 废渣掺入比例% | 70-80 | 70-80 | 70-80 | 70-80 |

| 每次出砖数(块标砖) | 10 | 16 | 20 | 36 |

以上几款制砖机的产量不同,锰尾矿掺入比例是一样的,而且不需要调整其他技术参数。我们也会根据具体产量为您配置其他配套设备及生产线。

四、设备技术优势

1、采用优化液压成型系统,可实现连续、稳定运行,保证生产线的性能;

2、选用可编程控制器,根据不同的原材料和配比,调整控系统的技术参数,就可轻松实现;

3、设备结构设计合理,布料系统、夹砖机构、模具等布局在机体周围,缩短了运行周期;

4、电解锰废渣制砖机的液压、电气元件选用知名品牌,经过日常保养维护,不会出现故障,降低后期维修成本;

5、耐磨、高强度模具保证成品的品质,可使用2-3年不用更换,磨损后的模板可调整摩擦面继续使用。

五、生产工艺

生产合格的成品砖,不仅需要先进的生产线设备,还需要成熟的生产工艺。根据不同客户要求和原材料,我们可选用蒸养和自然养护工艺。

1、蒸养工艺

经过处理的电解锰废渣与石灰、砂子等原材料按照配比进行搅拌,将混合料定量输送到压砖机,成型后的砖坯可自动码垛到蒸养小车上,整垛砖坯输送到蒸养釜内,养护12个小时后拉出釜、冷却,就可以使用了。

2、自然养护工艺

粉碎后的电解锰渣与粉煤灰、石灰、水泥、砂等原材料经过电子配料,输送到强制搅拌机内加工成混合料,然后均匀、连续输送到制砖设备,加工好的成品砖码垛10-12层,再经过28天的洒水养护后就可以达到要求的强度。

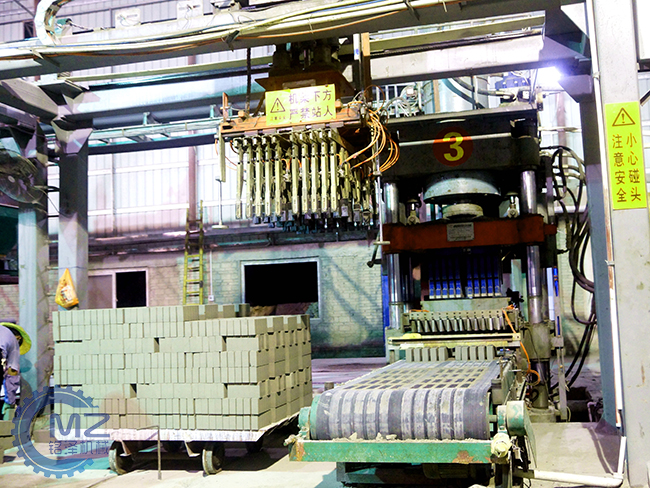

六、成功案例

以上是贵州客户生产现场,您可以通过生产视频了解到设备的成型情况,了解更加详细的运行过程和设备配置都可连续我们